Problemi comuni

La stampa con materiali tecnici come ABS, ABS-GF, ASA, PC, PA, PA-CF, PA6-CF, PA6-GF, PAHT-CF, PET-CF, PPA-CF, PPS-CF ecc. può comunemente riscontrare questi problemi:

- La maggior parte di questi materiali è soggetta a umidità, con conseguente scarsa qualità di stampa (superficie ruvida, trasudamento, effetto zampa di elefante).

- Può facilmente causare l’intasamento degli ugelli durante la stampa di questo tipo di materiali, in particolare quelli che contengono fibra di carbonio (CF) o fibra di vetro (GF).

- Potenziale di debole legame tra gli strati durante la stampa.

Soluzioni e suggerimenti

Essiccare il filamento

- Controlla se la confezione del filamento è intatta. In caso contrario, asciugarlo prima di stampare. Per saperne di più, visita questo wiki: Raccomandazioni per l’essiccazione dei filamenti.

- Asciuga il filamento prima di stampare, purché non sia sicuro che il filamento sia umido.

- Condizioni di asciugatura per Bambu PA6-CF, PA6-GF, PAHT-CF e altri materiali tecnici: 80°C, almeno 8 ore. Per saperne di più sull’essiccazione del filamento, fare riferimento a: Raccomandazioni per l’essiccazione del filamento.

- Se si utilizza il piano riscaldato della stampante per l’asciugatura, sono necessarie almeno 10 ore a 90 °C (è necessario girare il rotolo di filamento a metà, fare riferimento a Procedura e file 3mf per l’asciugatura del filamento con la stampante X1C | Bambu Lab Wiki ). Un confronto tra la qualità di stampa prima e dopo l’essiccazione:

PAHT-CF bagnato (sinistra) VS PAHT-CF secco (destra)

PA6-GF bagnato (sinistra) VS PA6-GF secco (destra)

Raccomandazioni per l’asciugatura

I parametri di essiccazione consigliati per ogni tipo di filamento sono elencati di seguito:

| Filamento | Requisiti di asciugatura prima dell’uso | Requisiti di protezione del filamento con l’uso di essiccanti | Forno di essiccazione ad aria forzata | Stampante Bambulab X1/X1C/P1S | ||||

|---|---|---|---|---|---|---|---|---|

| Temperatura / °C | Tempo / h | Temperatura del letto / °C | Tempo / h | Tempo di tornitura / h | Coprire | |||

| PLA, PLA-CF/GF | Raccomandato | Opzionale | 50 – 60 | 8 | 65 – 75 | 12 | Ogni 6 | Scatola del pacchetto del filamento o scatola del PC |

| Legno PLA | Obbligatorio | Obbligatorio | 55 – 65 | 8 | 70 – 75 | 12 | ||

| Supporto per PLA、Supporto per PLA/PETG | Raccomandato | Opzionale | 50 – 60 | 8 | 65 – 75 | 12 | ||

| PETG, PETG-CF | Raccomandato | Opzionale | 60 – 70 | 8 | 75 – 85 | 12 | ||

| ABS, ASA | Raccomandato | Opzionale | 75 – 85 | 8 | 90 – 100 | 12 | ||

| in TPU | Obbligatorio | Obbligatorio | 65 – 75 | 8 | 80 – 90 | 12 | ||

| PC | Obbligatorio | Obbligatorio | 75 – 85 | 8 | 90 – 100 | 12 | ||

| PVA, BVOH | Obbligatorio | Obbligatorio | 75 – 85 | 8 – 12 | 90 – 100 | 12 | ||

| Supporto per PA/PET | Obbligatorio | Obbligatorio | 75 – 85 | 8 – 12 | 90 – 100 | 12 | ||

| PA, PA-CF/GF, PAHT-CF/GF, PET-CF, ecc. | Obbligatorio | Obbligatorio | 75 – 85 | 8 – 12 | 90 – 100 | 12 | ||

| PPA-CF/GF | Obbligatorio | Obbligatorio | 100 – 130 | 8 – 12 | 110 – 120 (il massimo)Meno secco rispetto all’utilizzo di un forno di essiccazione rapida | 12 | ||

| PPS, PPS-CF/GF | Obbligatorio | Obbligatorio | 110 – 140 | 8 – 12 | 110 – 120 (il massimo)Meno secco rispetto all’utilizzo di un forno di essiccazione rapida | 12 | ||

| Supporto per ABS | Opzionale | Opzionale | 80 | 4 | 85 – 95 | 6 | Ogni 3 | |

Mantieni il filamento asciutto

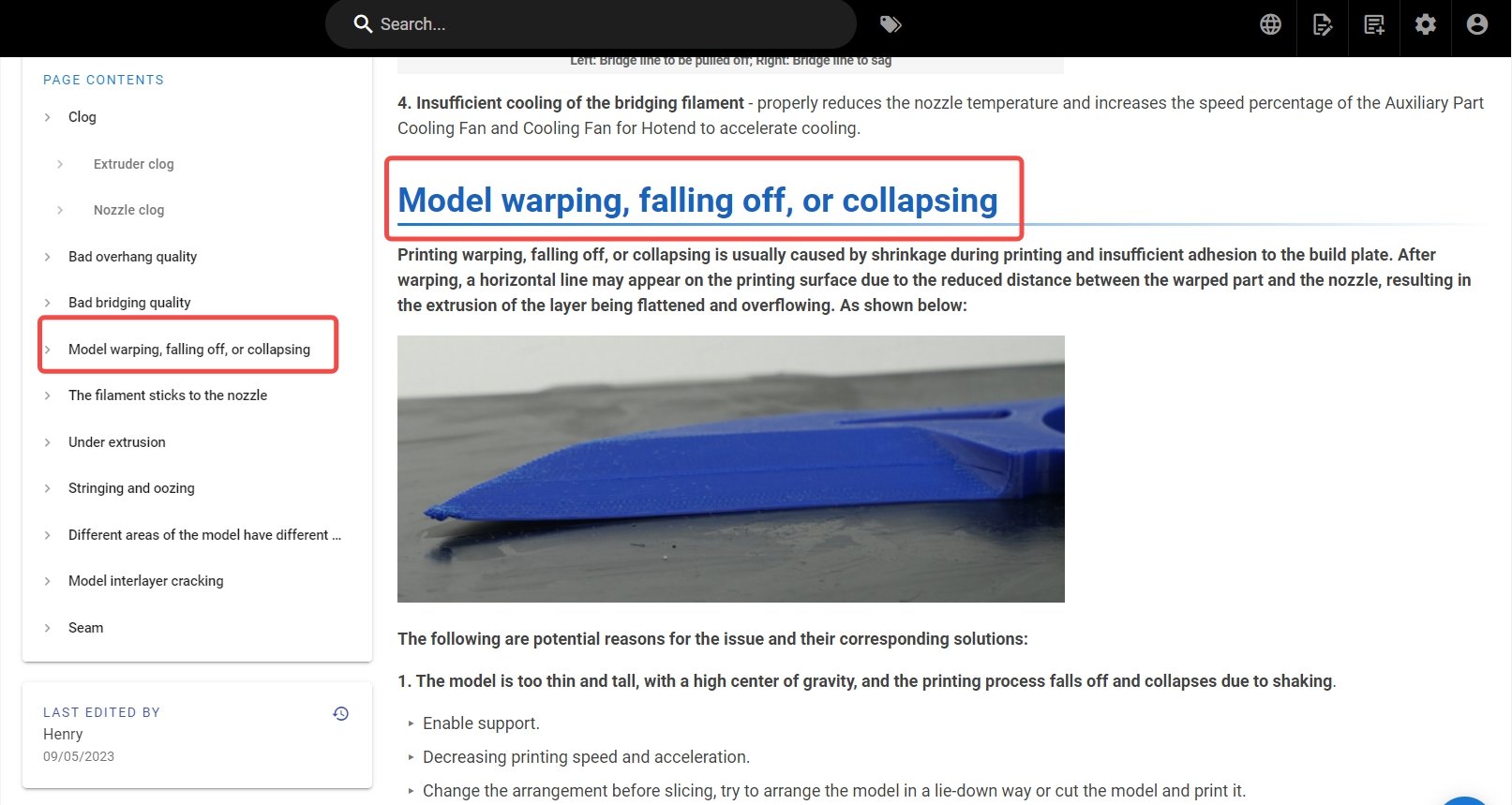

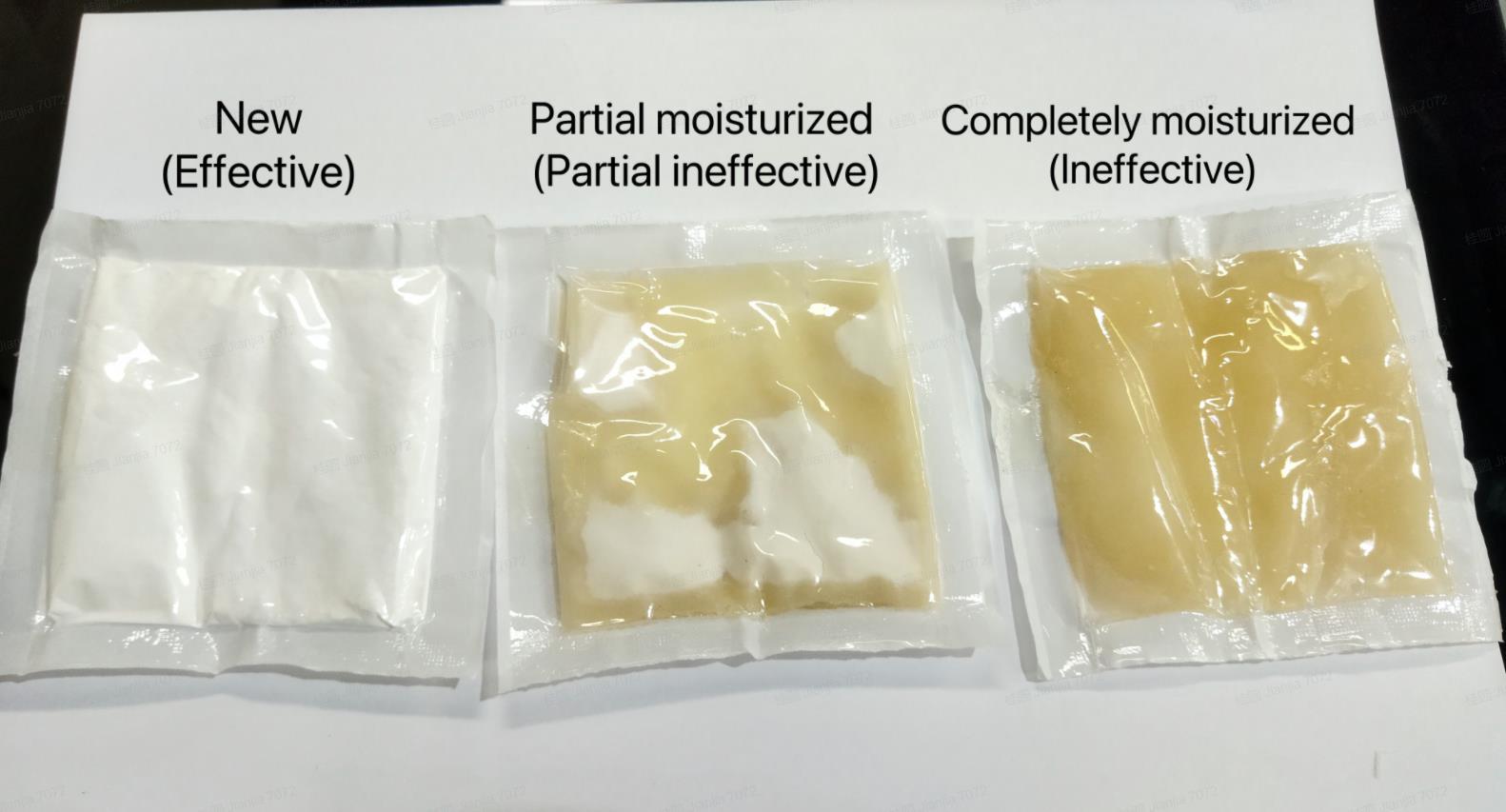

- Dopo aver asciugato il filamento, conservarlo in un contenitore/sacchetto ermetico con un essiccante efficace. Questo aiuterà a mantenere il filamento asciutto per circa 1 o 2 settimane. Se si utilizza l’AMS per la conservazione, assicurarsi dell’efficacia dell’essiccante e fissare saldamente l’AMS. Se l’essiccante mostra segni di inefficacia (passando da polveroso a grumoso o pastoso), sostituirlo e asciugare il filamento prima della stampa successiva.

- Si consiglia di utilizzare un contenitore sigillato come quello mostrato nell’immagine sottostante. Questo può mantenere il filamento asciutto quando non è in uso.

Lo stato dell’essiccante AMS:

Come avere successo durante la stampa?

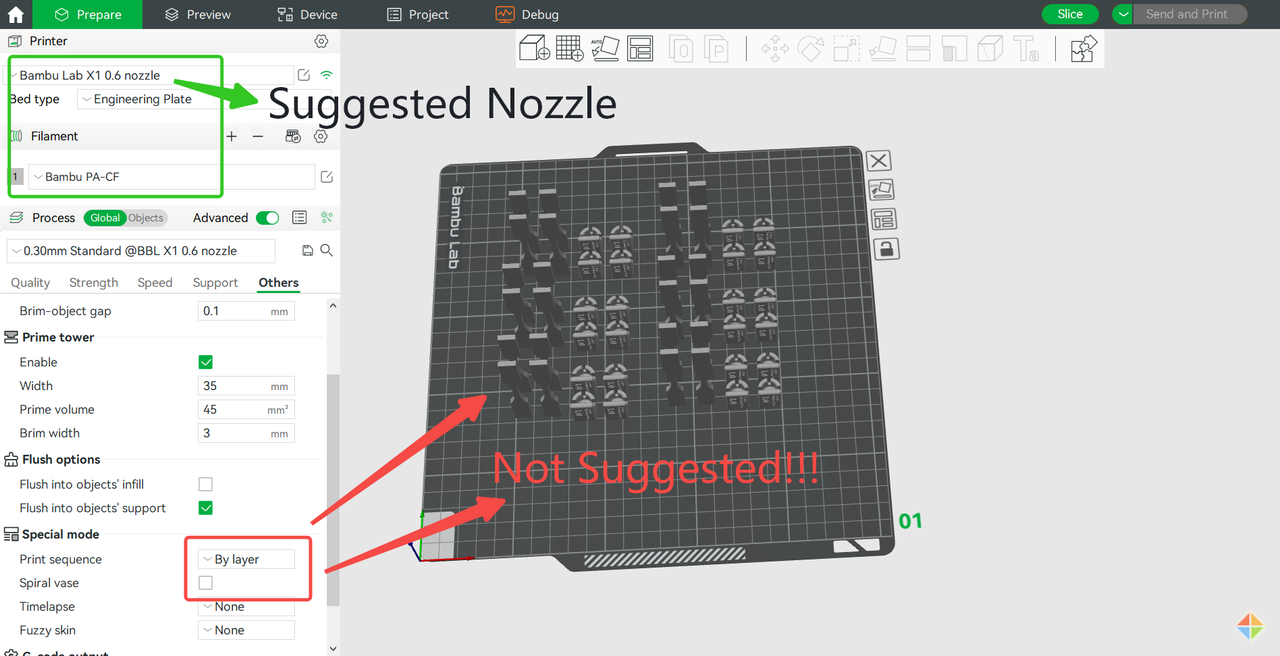

Usa ugelli più grandi

Quando si stampano materiali tecnici rinforzati con fibra di carbonio o fibra di vetro come PA-CF/GF, PAHT-CF/GF e PET-CF/GF, evitare di utilizzare un ugello da 0,2 mm per ridurre al minimo il rischio di intasamento. L’aumento del diametro dell’ugello da 0,4 mm a 0,6 mm e quindi a 0,8 mm riduce in sequenza la precisione di stampa, ma diminuisce anche la possibilità di intasamento. Pertanto, le dimensioni consigliate degli ugelli sono 0,6 mm come scelta principale e 0,4 mm come scelta secondaria (con un’altezza dello strato suggerita compresa tra 0,15 e 0,3 mm e una velocità di stampa massima di circa 100 mm/s). Prima di utilizzare questi materiali, impostare la temperatura dell’ugello a 280 °C e pulire l’interno dell’ugello utilizzando una chiave a brugola e un ago per ridurre il rischio di intasamento durante la stampa.

Fai lo stesso se l’ugello si ostruisce durante la stampa e assicurati che l’interno dell’ugello sia pulito prima della stampa successiva. Se l’ugello è ostruito, fare riferimento a Intasamenti dell’ugello | Bambu Lab Wiki per pulirlo.

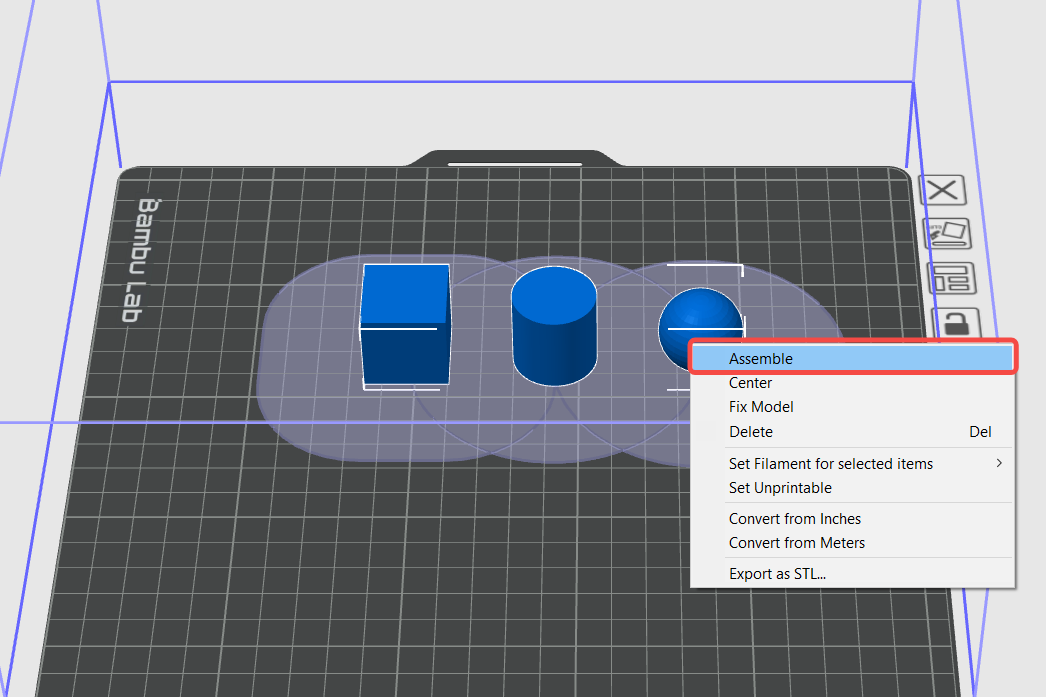

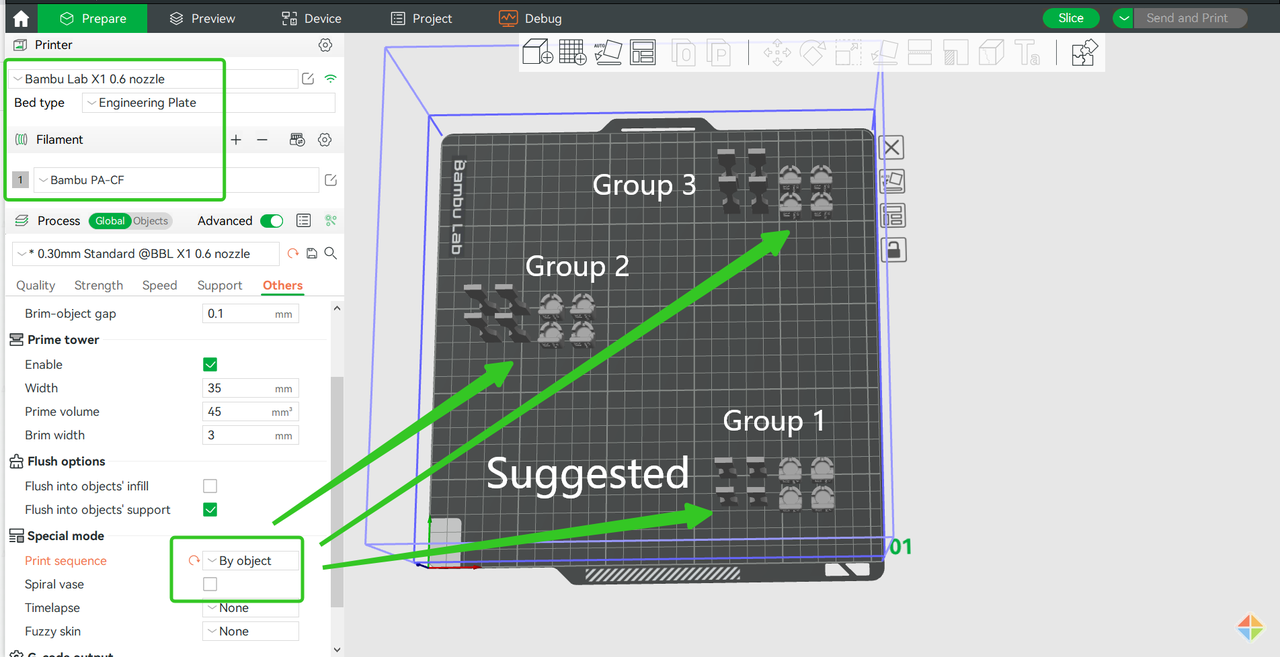

Modelli di gruppo

Quando il tempo di stampa di ogni strato è troppo lungo, l’incollaggio in direzione Z di questi materiali si indebolirà e i piccoli modelli non saranno più resistenti (lo strato precedente è stato raffreddato eccessivamente). Quindi, quando devi stampare molti piccoli modelli, dovresti assemblarli in gruppi diversi e stampare per oggetto (l’impostazione predefinita è per strato), e magari su lastre diverse, piuttosto che metterli sulla stessa lastra e stampare per strato.

4. Per rafforzare i tuoi modelli stampati con PA-CF o altri filamenti tecnici rinforzati con CF o GF, è meglio farli ricuocere a circa 80 °C per 8 ore dopo la stampa. E la migliore temperatura di ricottura di Bambu PA-CF, PET-CF e PAHT-CF è compresa tra 120 e 130 °C (5 – 8 ore). Successivamente, le proprietà meccaniche complete possono essere migliorate di circa il 10-20%: l’effetto di ricottura dipende dalla temperatura e dal tempo di ricottura, dalle dimensioni e dalla struttura del modello stesso, dalla densità di riempimento, dagli anelli delle pareti e da altre impostazioni di stampa; Si prega di notare che alcuni modelli possono restringersi e deformarsi dopo la ricottura.

5. Quando si stampa un modello con struttura di supporto, è necessario rimuovere la struttura di supporto entro 2 ore per evitare che sia difficile rimuovere o che rimangano residui sulle stampe dopo essere stati umidi e ammorbiditi, in particolare per filamenti del corpo come la maggior parte dei tipi di nylon (PA) che include PA-CF, PA6-CF, PA6-GF e così via, e filamenti di supporto come PVA e supporto per PA / PET, da allora tendono ad assorbire l’umidità dall’aria. Se è difficile rimuovere il supporto perché le stampe sono state posizionate troppo a lungo, asciugarle, lasciarle raffreddare e quindi rimuovere il supporto in tempo.

6. PA, PA-CF, PAHT-CF, PA-GF e altri materiali PA (nylon) hanno una capacità di assorbimento dell’acqua relativamente forte e, dopo essere stati utilizzati in aria umida o acqua per un periodo di tempo, la loro resistenza e rigidità possono diminuire in varia misura a causa dell’assorbimento dell’acqua: diventano morbidi, soprattutto per stampe sottili e lunghe; Quindi, se lo scenario di utilizzo delle stampe richiede una resistenza e una rigidità molto elevate, si prega di evitarle. Allo stesso tempo, questi materiali di solito diventano più duri e resistenti agli urti, alle cadute e alle collisioni quando si inumidiscono; Quindi, se lo scenario delle stampe richiede solo una resistenza e una rigidità moderate e non molto elevate, è possibile fare in modo che le stampe vengano smorzate e ammorbidite prima dell’uso. Inoltre, impregnare completamente la superficie dei prodotti di questi materiali con vernice, cera e altri rivestimenti impermeabili può inibire l’assorbimento dell’acqua e l’ammorbidimento.

7. Si noti che durante l’essiccazione dei filamenti e la ricottura dei modelli stampati, si consiglia di utilizzare dispositivi in grado di fornire temperature uniformi, come un forno di essiccazione rapida, e di non utilizzare forni a microonde o forni domestici. Evitare una forza troppo forte o un riscaldamento irregolare (lontano dall’area di riscaldamento del forno), per evitare danni al filamento, alla bobina o al modello a causa di sovraccarico locale e/o surriscaldamento. Per saperne di più sul filamento asciutto, fare riferimento a Preparazione del filamento — Asciutto.

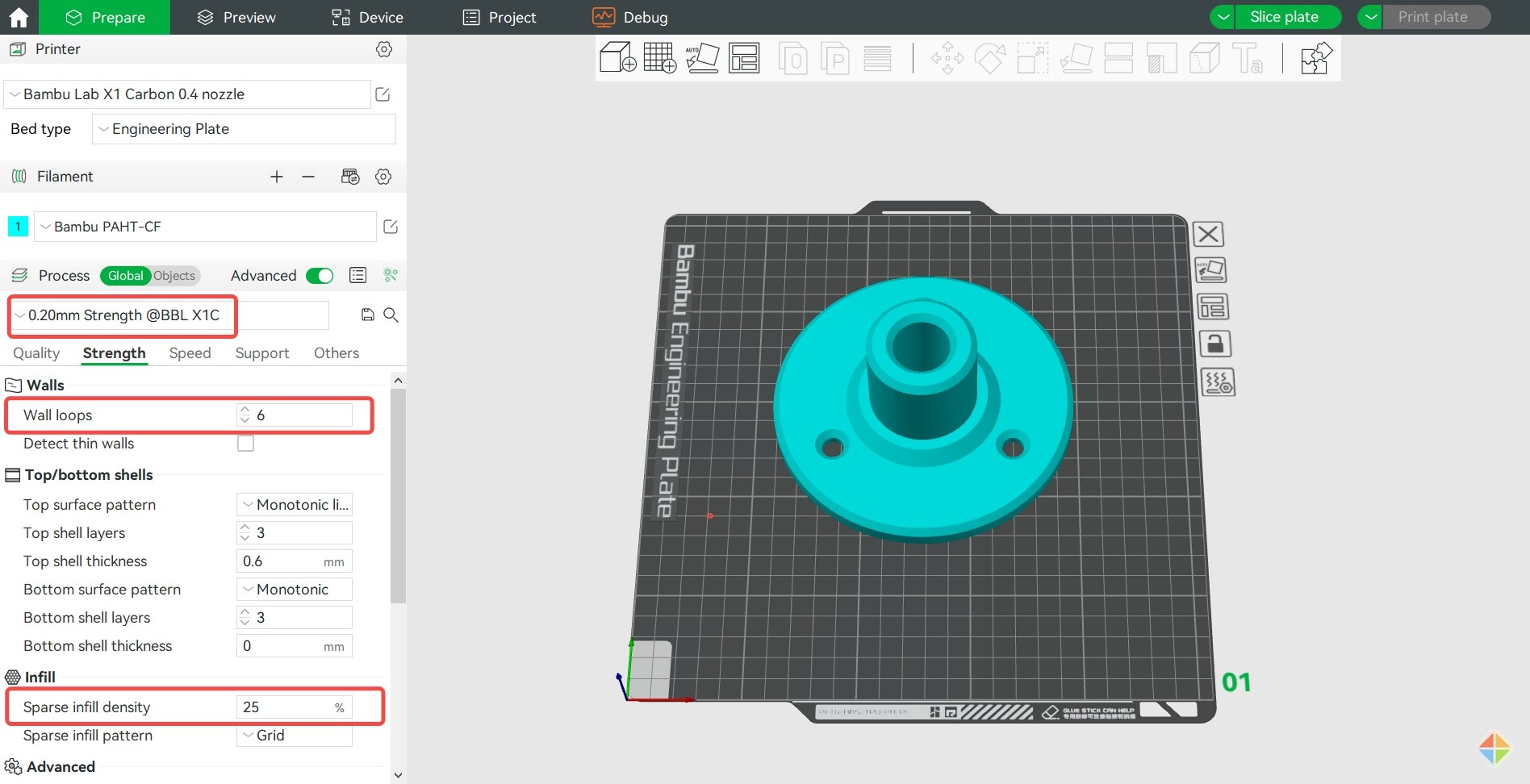

Impostazioni suggerite

1. In generale, maggiore è la densità di riempimento, maggiore sarà la resistenza e il consumo di materiale. Per mantenere un equilibrio tra resistenza e consumo di materiale, la preimpostazione della resistenza (6 anelli a parete e densità di riempimento del 25%) è altamente consigliata quando si stampano modelli di grandi dimensioni che devono resistere a carichi elevati. Naturalmente, se si è in grado di accettare un maggiore consumo di materiale, è possibile impostare manualmente una densità di riempimento più elevata per una maggiore resistenza.

2. In generale, ABS, ASA, PC e PA sono inclini a deformarsi a causa delle loro proprietà., quindi è necessario adottare alcune misure per ridurre al minimo la deformazione. Se le dimensioni del modello sono grandi e il tasso di riempimento è impostato su un valore elevato, ad esempio 60% (il valore predefinito è 15%), e si verifica una deformazione nella parte inferiore del modello, è possibile regolare il tasso di riempimento in modo appropriato. Inoltre, è più probabile che il modello di riempimento con più linee rette causi il restringimento, è possibile modificare il modello di riempimento in spirale per ridurre il rischio di restringimento. Per alcune parti strutturali con requisiti di elevata resistenza, è possibile impostare 5 anelli di pareti e un tasso di riempimento del 25% e cercare di evitare di utilizzare un tasso di riempimento superiore al 50% per ridurre la tendenza al ritiro; Per la maggior parte delle parti non strutturali con bassi requisiti di resistenza, è possibile scegliere direttamente i 2 anelli di pareti predefiniti e un tasso di riempimento del 15%. Per ulteriori dettagli, è possibile fare riferimento a Problemi comuni di qualità di stampa e soluzioni.